Physikalische Grundlagen der Ultraschallprüfung

Schwingungen und Wellen findet man überall. Eine vereinfachte Form einer Schwingung ist das Pendel. Hängt man eine Kugel an einem Faden auf und bewegt die Kugel leicht, so schwingt dieses Pendel ständig hin und her. Diese Bewegung über einen Ruhepol nennt man Schwingung.

Wird die Schwingungsenergie durch zum Beispiel Luftwiderstand verbraucht spricht man von einer gedämpften Schwingung. Wird die Schwingung sehr stark gedämpft spricht man von einem Impuls. Führt man die verbrauchte Energie wieder zu spricht man von einer ungedämpften Schwingung. Die ungedämpfte Schwingung hat eine gleichbleibende Amplitude.

Die Auslenkung gibt den Abstand von der Ruhelage zu einem beliebigen Zeitpunkt an. Die maximale Auslenkung von der Ruhelage bezeichnet man als Amplitude.

Die Schwingungsdauer T(s) ist der Zeitabschnitt in der eine volle Schwingungsperiode abläuft. Aus der Schwingungsdauer leitet sich die Frequenz ab. Die Frequenz steht für die Anzahl an Schwingungsperioden pro Zeiteinheit ( zum Beispiel 4 Perioden pro Sekunde = 4 Hertz).

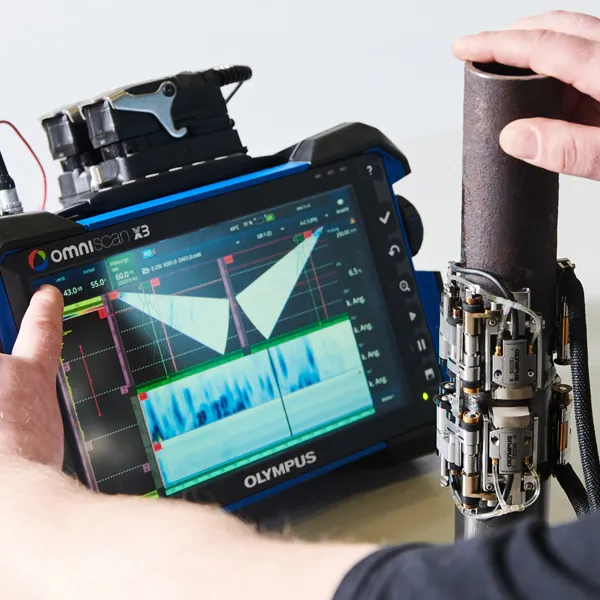

Bei der Werkstoffanalyse mit Ultraschall werden meistens Frequenzen im Megahertz – Bereich verwendet. Das heißt mehrere Millionen Schwingungen pro Sekunde. Bei der Prüfung mittels Kontakttechnik zwischen 1 bis 5 MHz und bei der Tauchtechnik sind es bis zu 25 MHz.

Die Welle ist die räumliche Ausbreitung einer Schwingung. Während einer Schwingungsdauer T bewegt sich die Schwingung räumlich um eine Schwingungsperiode weiter. Diese Strecke nennt man Wellenlänge λ. Eine Wellenlänge pro Schwingungsdauer T ist somit die Schallgeschindigkeit c.

λ = Wellenlänge Lamda (mm)

c = Schallgeschwindigkeit (m/s)

f = Frequenz

Formel: c = λ : T oder C = λ * f

Ultraschallwellen zählen zu den mechanischen Schwingungen und können nicht im Vakuum übertragen werden. In Metallen sind Atome fest gebunden. Aufgrund dieser Anziehungskräfte spricht man hier von einer elastischen Kopplung. Bei unterschiedlichen Metallen führt das zu unterschiedlichen für jeden Werkstoff typischen Schallgeschwindigkeiten. Die Schallgeschwindigkeit ist Materialkonstant. Die richtige Wahl der Frequenz kann entscheidend für eine erfolgreiche Ultraschallprüfung sein. Aus der Wellenlänge kann die Nachweisgrenze für die kleinste, noch erkennbare Reflektorgröße abgeschätz werden. Die Nachweisgrenze entspricht ungefähr einer halben Wellenlänge.

verschiedenen Werkstoffen

| Material | Longitudinalwelle | Transversalwelle |

|---|---|---|

| Wasser | 1.48 km/s | – |

| Blei | 2.16 km/s | 0.70 km/s |

| Plexiglas | 2.73 km/s | 1.36 km/s |

| Messing | 4.70 km/s | 2.10 km/s |

| Grauguss | 3.50 km/s | 1.90 km/s |

| Kupfer | 4.70 km/s | 2.26 km/s |

| Stahl | 5.90 km/s | 3.20 km/s |

| Titan | 6.10 km/s | 3.10 km/s |

| Aluminium | 6.40 km/s | 3.10 km/s |