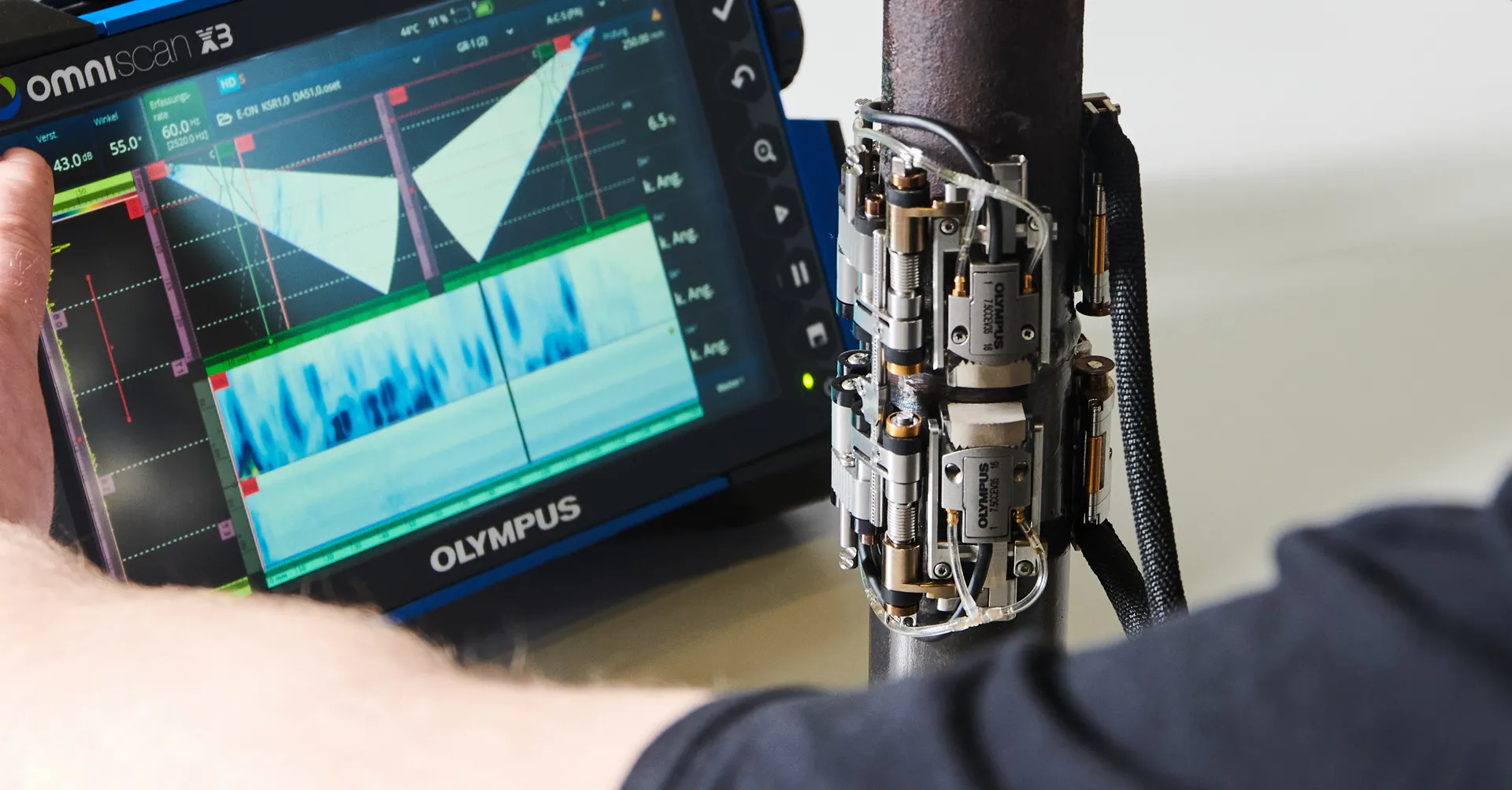

Technische Grundlagen der Phased‑Array‑Ultraschallprüfung (PAUT)

Bei Phased Array (Gruppenstrahlertechnik) werden die Einzelelemente eines Mehrkanal-Prüfkopfs zeitlich phasenversetzt angeregt. Über diese Verzögerungen lassen sich Winkel, Fokustiefe, Fokuslänge und Bündeldurchmesser des Schallfelds elektronisch steuern. Die Echos aus einem gewünschten Fokuspunkt werden mit korrespondierenden Verzögerungen kohärent empfangen – das Ergebnis sind hochaufgelöste S-, B- und C-Scans.

- Schnellere Flächenabdeckung durch elektronische Strahlschwenkung

- Höhere Nachweisempfindlichkeit durch dynamische Tiefenfokussierung (DDF)

- Bildgebende Darstellung für fundierte Bewertung & Dokumentation

- Bessere Anpassbarkeit an komplexe Geometrien

Elektronischer Linien‑Scan (Linear-Scan): Eine aktive Elementgruppe verlagert die Apertur entlang der Sensorachse – ideal für schnelle, parallele Flächenabdeckung.

Sektor‑Scan (Winkelscan): Der Schallstrahl wird über einen Winkelbereich geschwenkt, Fokus & Einschallbedingungen sind definierbar – bevorzugt für Schweißnahtprüfungen.

Dynamische Tiefenfokussierung (DDF): Echtzeit‑Anpassung von Verzögerung und Verstärkung beim Empfang – steigert Signal‑Rausch‑Verhältnis und Nachweisempfindlichkeit über die Dicke.

Wir nutzen Winkelsensoren, 2D/1.5D‑Sensoren und S/E‑Sensoren – je nach Bauteilgeometrie mit Vorlaufkeil, in Kontakt‑ oder Tauchtechnik. Die aktive Apertur (A) eines Linearsensors ergibt sich aus A = (n‑1)·p + e (n Elemente, p Pitch, e Elementbreite) und bestimmt Auflösung & Eindringtiefe wesentlich.

PAUT liefert S‑, B‑ und C‑Scans mit farbcodierter Amplitudendarstellung. Alle Ergebnisse werden digital erfasst und in einem revisionssicheren Prüfbericht zusammengefasst – inklusive Bildauswertung und Bewertungsgrundlagen.

Spiegeleffekte zur Schichtdickenmessung

Beim sogenannten Spiegeleffekt werden die Ultraschallechos zwischen Vorder- und Rückwand eines Bauteils aufgezeichnet. Die zeitliche Differenz dieser Echos ermöglicht eine präzise Bestimmung von Wand- oder Schichtdicken.

Dieses Verfahren ist besonders nützlich für Korrosionsprüfungen, die Überwachung von Rohrleitungen, die Kontrolle von Behältern sowie bei Bauteilen mit Beschichtungen. Dank der bildgebenden Darstellung des Phased Array können selbst komplexe Geometrien sicher ausgewertet werden.

Die Wahl des Scanmodus richtet sich nach Bauteilgeometrie, Werkstoff und Prüfziel. Die Übersicht zeigt gängige Einstellungen in der Praxis.

| Modus | Typische Anwendung | Vorteil |

|---|---|---|

| Linear‑Scan | Halbzeuge, Bleche, Profile; Flächenabdeckung | Schnell & reproduzierbar |

| Sektor‑Scan | Schweißnähte an Rohr/Behälter; Winkelbereich | Volumenabdeckung & Winkelflexibilität |

| DDF | Dickenvarianten; feine Defekte über Tiefe | Hohe Empfindlichkeit über gesamte Dicke |

| Tauchtechnik | Hochauflösende Analytik; komplexe Konturen | Sehr hohe Auflösung, gleichmäßige Kopplung |